Tomando as próximas etapas no plugging e no abandono

Novas soluções que poderiam romper o molde de entupimento e abandono estão fazendo a sua presença na plataforma continental norueguesa.

Em algum momento no futuro, as operações de abandono e abandono (P & A) serão uma atividade regular e relativamente sem entusiasmo para a indústria offshore de petróleo e gás; parte do processo de desmantelamento.

Mas isso é no futuro. Hoje, esta atividade ainda é um novo desafio e ainda há muito para se jogar.

No seminário anual do Fórum de Enclausuramento e Abandono (PAF), apoiado pela Norsk Olje & Gass, realizado em Stavanger, alguns dos últimos avanços e os desafios foram estabelecidos. Há novos produtos entrando no mercado, novas técnicas sendo sugeridas e testadas e aprendizados constantes. Existem também desafios: técnicos, regulatórios e ambientais.

Em sua forma mais simples, ligar um poço significa colocar barreiras no poço para impedir qualquer coisa de vazar - e a indústria quer maneiras mais fáceis de fazê-lo, especialmente aquelas que significam que ele não precisa usar um equipamento. Os desafios incluem a verificação da qualidade do cimento colocado atrás do invólucro do poço, às vezes décadas atrás (e, se não puder, deve ser removido, a um custo considerável) e depois verificar se as novas barreiras são permanentes, impermeáveis e último.

Reacionário

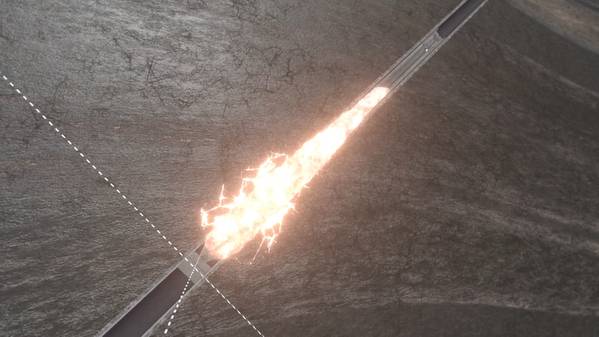

Duas tecnologias emergentes que poderiam reduzir os custos de P & A são a tecnologia thermite plug da Interwell, que literalmente queima a camada, o cimento e a rocha circundante, para criar uma barreira, e o bismuto da BiSN, que cria um metal para selar fundindo bismuto.

Aker BP colocou bismuto no chão em 2018 e planeja fazer o mesmo com termite em 2019, tanto para testar as tecnologias. O plugue termite da Interwell usa a reação exotérmica desencadeada quando o alumínio e o óxido de ferro são aquecidos (usando um elemento de aquecimento elétrico para aplicação no fundo do poço), resultando em temperaturas de 4.500-5.000 graus Fahrenheit. O processo tem sido usado de forma controlada há décadas para soldar linhas ferroviárias. O plug thermite da Interwell foi colocado em poços terrestres no Canadá em 2017 e em terra na Itália e no Reino Unido em 2018, mas não poder ver o impacto que teve no poço é um fator limitante, disse Martin Straume, gerente de engenharia da P & A. na Aker BP, que faz parte de um projeto conjunto da indústria (JIP) que testa essa tecnologia. Assim, em agosto de 2018, a firma e seus parceiros do JIP, incluindo a Equinor, não gastaram uma soma insignificante na construção de uma célula de teste em escala real na Noruega, para então abrir uma seção da barreira criada pela thermite da Interwell.

“Nunca tínhamos visto dentro de casa antes”, disse Straume ao evento do PAF. “Um buraco de 8,5 polegadas foi perfurado e um caso de 7 polegadas foi cimentado dentro dele. Depois que o thermite foi executado, o plugue era de cerca de 9 pol., Maior que o orifício perfurado, e o de 7 pol. invólucro foi embora. A zona inteira tinha cerca de 11 polegadas.

Em seguida, a Aker BP levou a tecnologia da BiSN um passo adiante. A tecnologia Wel-Lok M2M da BiSN aproveita o fato de que o bismuto tem uma densidade 10 vezes maior que a da água e, quando derretido, tem uma viscosidade semelhante à da água, de modo que preenche a fissura e a rachadura que encontra. Em seguida, expande quando esfria, em cerca de 3%, de acordo com a empresa, criando uma vedação estanque ao gás no poço. BiSN também utiliza thermite modificada, como o elemento de aquecimento, que é uma reação química ativada com 240 volts e 60 miliamperes por cerca de 15 segundos. A tecnologia da BiSN foi testada pela primeira vez em 2016, em tubulações de 4.5 polegadas no Alasca, depois no Golfo do México e Angola, para fechar áreas de poços onde a água estava chegando. Em 2017, a tecnologia foi usada pela Aker BP. offshore da Noruega, no campo de Valhall, em poços que tinham pontes e barreiras, mas vazavam gás. Agora, ele foi testado como uma barreira superior, novamente em um poço no campo de Valhall, criando o que tem sido chamado de o maior plug de bismuto do mundo.

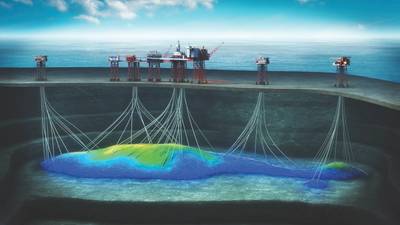

A Aker BP ainda está perfurando no campo de Valhall, mas recentemente completou uma bem-sucedida campanha de P & A. (Fonte: Aker BP)

A Aker BP ainda está perfurando no campo de Valhall, mas recentemente completou uma bem-sucedida campanha de P & A. (Fonte: Aker BP)

O plugue Wel-lok M2M foi implantado no poço A-30, que já possuía uma barreira de abandono inferior baseada em cimento, usando uma linha E (um tipo de transporte por cabo no poço) operado pela Altus Intervention. Ao longo de algumas horas, cerca de 3.500 kg de liga de bismuto foram colocados a 380m no fundo do poço e derretidos para criar um tampão de 2m de comprimento dentro de um invólucro de 18,625 polegadas, através de uma janela cortada na seção de 13.375 polegadas. O elemento de aquecimento foi removido em 37 minutos, antes que o bismuto pudesse se ajustar, para remover qualquer possível caminho de vazamento que pudesse criar, disse Straume.

Um benefício do Bismuto é que ele efetivamente se mantém no lugar, porque expande o revestimento, diz ele. Isso também exerce pressão sobre a rocha ao redor, criando um selo apertado. Para a Straume, usar cimento e uma ou ambas as novas tecnologias pode ser uma boa solução. "Se o cimento é usado para múltiplas barreiras em um poço, ele tem o mesmo mecanismo de falha", ressaltou. "Se cimento e outro meio são usados, existem diferentes mecanismos de falha, então é menos provável que você fracasse nas múltiplas barreiras."

O objetivo de ambas as ferramentas é ajudar a reduzir a quantidade de aço (tubulação e revestimento) que precisa ser extraída dos poços, bem como criar barreiras impermeáveis de longo prazo.

O maior plug Bismuth do mundo está sendo implantado via e-line no campo Valhall. (Fonte: Intervenção Altus)

O maior plug Bismuth do mundo está sendo implantado via e-line no campo Valhall. (Fonte: Intervenção Altus)

Mais com modular

As operadoras estão tentando tirar o trabalho das plataformas, fazendo o máximo possível do trabalho com cabos fixos e flexíveis. Para o programa de entupimento e abandono do poço Jotun B, a ExxonMobil e a Point Resources (que adquiriu a instalação como parte de um pacote em 2017) usaram uma plataforma modular para a fase final das operações de P & A.

A Jotun B, uma instalação fixa no Mar do Norte da Noruega, possuía 20 poços, uma plataforma que exigiria reformas significativas e a plataforma tinha espaço limitado. Usando uma plataforma modular, que poderia ser instalada no primeiro chão de sonda Jotun B, significava que não tinha que fazer este trabalho de reforma ou contratar uma plataforma para o projeto, afirmou Jan Tore Helgesen, gerente de projetos da Halliburton, ao seminário do PAF.

A ExxonMobil também reduziu o workscope da sonda modular ao fazer o trabalho de linhas fixas e flexíveis, incluindo técnicas de perfuração, lavagem e cimentação, o que significou que menos aço teve que ser puxado para fora do poço. Explosivos são usados para fazer buracos na tubulação e na carcaça, depois lava essas seções para que o cimento possa ser bombeado através de todas as aberturas para fazer um tampão ou barreira nessa seção.

No total, 3.174m de tubos (mais de 15 poços) foram perfurados durante 16 corridas, com 67.626 buracos feitos com pistolas de perfuração (usando até 1.887 quilos de explosivos), disse Helgesen. A unidade Optimus P & A com alimentação elétrica, que possui capacidade de extração de 350 toneladas métricas (e pode ser atualizada para 500 toneladas métricas), fez o restante do trabalho que não pôde ser feito por cabo fixo ou enrolado. Os condutores serão removidos pelo navio de levantamento pesado.

Plataforma modular da Halliburton, para as operações Jotun B P & A. (Fonte: Halliburton)

Plataforma modular da Halliburton, para as operações Jotun B P & A. (Fonte: Halliburton)

Fazendo uma intervenção

Quando não há uma plataforma para trabalhar, como no campo MacCulloch da ConocoPhillips, uma plataforma modular não pode ser usada. A ConocoPhillips usou uma embarcação de intervenção em poços leves (LWIV) para remover o trabalho de suspensão de poços da campanha subsequente de sonda semissubmersível.

A MacCulloch, que produziu 120MMbbl entre 1997 e 2015, quando foi fechada, foi desenvolvida por meio de 11 poços, de dois centros de perfuração ligados ao navio flutuante de produção, armazenamento e descarregamento do North Sea Producer (FPSO), no Mar do Norte do Reino Unido. . Em 2015, os poços foram isolados nas árvores de Natal antes de o Produtor do Mar do Norte ser removido. Em 2017, os poços foram suspensos e os medidores de fundo de poço da Metrol foram instalados durante a campanha da LWIV. Os medidores de Metrol enviam seus dados para a árvore, de onde são transmitidos acusticamente através da coluna de água para os navios que passam, de modo que o status do poço pode ser monitorado ao longo de vários anos.

Fazer o trabalho inicial com uma embarcação de intervenção de poço leve "nos ajudou a reduzir o risco de poços com 20 anos de idade, produzia há 18 anos e não tinha histórico de intervenção", disse Alistair Agnew, ConocoPhillips. “Dividir a campanha de P & A em duas fases (com a capacidade de monitorar as barreiras dos poços através dos medidores downhole) também nos deu mais tempo para otimizar o projeto de P & A e deixar a tecnologia se recuperar.” De fato, em 2015, o caso básico foi . “A espera abriu a porta para uma solução perfurada, de lavagem e cimento (PWC), que até 2017 fora testada e testada pelos negócios noruegueses da ConocoPhililps.

A empresa também foi capaz de usar mergulhadores para restabelecer as barreiras para a recuperação de capoeira e subseqüente acesso ao poço, usando o poço Well Enhance da Helix Well Ops, que tem um sistema de 18 saturação de mergulho - algo mais convencional. fornecer sem suporte DSV. Eles correram com nove mergulhadores, trabalhando em três equipes de três, o que significou 18 horas por dia de cobertura de mergulho.

Vaso de intervenção de poço leve Helix Well Ops 'Well Enhancer, usado na campanha de P & A submarina McCulloch. (Fonte: Helix Bem Ops)

Vaso de intervenção de poço leve Helix Well Ops 'Well Enhancer, usado na campanha de P & A submarina McCulloch. (Fonte: Helix Bem Ops)

A ConocoPhillips também fez seu trabalho de subsolo, o que significou ser capaz de reduzir o número de barreiras que precisava colocar. “Realmente começa no subsolo, é onde podemos economizar mais; faça uma análise de subsuperfície realmente profunda e entenda o que realmente precisa ser abandonado ”, disse Agnew ao evento do PAF. “Nós passamos de quatro barreiras para duas.”

As operações de intervenção do poço de luz foram realizadas no ano passado. O trabalho baseado na plataforma da Fase 2 começará em 2019.

Tomando uma abordagem baseada em risco

Outros também estão olhando para o subsolo e uma abordagem baseada em risco para reduzir o escopo de P & A. A Repsol e a Shell adotaram essa abordagem como parte de suas campanhas de P & A na Varg e Brent, respectivamente.

O desafio de Varg era entender duas formações rochosas acima do reservatório de Varg, chamadas Ekofisk e Tor. Estes foram entendidos como tendo potencial de influxo, o que poderia significar que eram necessários tampões acima deles. A Repsol usou ferramentas de registro e varredura para avaliar a ligação de formação e para ver se o xisto rastejante - que vê a rocha circundante apertar no poço - era evidente para decidir sobre seu projeto de barreira.

No Brent, a Shell tem um desafio muito maior. Enquanto Varg possuía 12 poços, o campo Brent, operado a partir de quatro plataformas (uma das quais, a Delta, agora foi removida), possui 154, das quais cerca de 400 poços perfuram. Inicialmente, disse Alexander Watson, da Shell UK, a estratégia de P & A era bastante prescritiva, ou seja, abandonar todas as zonas permeáveis, “um tamanho serve para todos”. Em alguns poços, poderia haver duas cadeias de revestimento no reservatório principal e duas zonas rasas, que , adotando uma abordagem conservadora e fazendo o fresamento de seções e colocando barreiras em todos os três, seria uma tarefa importante. "Precisávamos de algo diferente", disse Watson.

A Shell procurou o PWC de revestimento duplo, que reduziu enormemente o tempo que levaria em cada poço. Há limitações para a PWC, no entanto, ele disse, que a Shell usou nas seções 7 5 / 8in e 9 5 / 8in. Seções maiores precisariam de pistolas de perfuração maiores e maiores volumes de fluidos, o que pode não ser possível quando houver instalações de topside limitadas para lidar com volumes altos.

Mas, procurando por rastejar, ou espremer, xisto e avaliar o subsolo, através de registro, monitoramento e modelagem, também ajudou a reduzir o número de barreiras que precisavam ser colocadas.

No entanto, "este não é o fim", disse Watson. Há trabalho em torno da verificação da barreira a ser feita e medidas adicionais poderiam ser tomadas, como a remoção do tubo, o que significaria que a tubulação, bem como a carcaça, poderia ser deixada no poço, reduzindo ainda mais o tempo e o custo para a P & A.

Aprendendo fazendo

Os operadores também estão aprendendo fazendo. O estudo BiSN da Aker BP na Valhall é uma linha lateral para um programa P & A em andamento, em conjunto com um projeto de rejuvenescimento no campo. Através de duas campanhas, começando em 2014 e 2017, a Aker BP avançou na eficiência de P & A, disse Straume.

Durante a primeira campanha, até 2014-2016, utilizando a plataforma de elevação Maersk Reacher, 12 slots de poço foram P & A'd (totalizando 13 poços, sendo que um deles teve um produtor e injetor) ao longo de dois anos. No início, o primeiro poço levou 120 dias para a P & A e o poço mais rápido foi plugado em 40 dias. A campanha teve uma média de 62 dias / poço para esses 13 poços. “Se você fizer uma campanha de P & A, terá a oportunidade de coletar todos os seus dados, avaliar e focar no que pode melhorar”, disse Straume. “Foi o que fizemos. Reunimos 1.500 pontos de aprendizagem na primeira campanha. Nós condensamos isso para 60-70 pontos de aprendizado e nos concentramos em reduzi-los ainda mais ”.

O resultado foi que a segunda campanha, usando o jackpot da Maersk Invincible para os poços da P & A 14, teve uma redução de 52% nas P & A por poço; 14 foram feitos em 13 meses em vez de 13 em dois anos. Poços com semelhanças foram agrupados para permitir uma abordagem mais estilo de fábrica, disse Straume, e no total cerca de 125 barreiras foram colocadas, 49 km de tubos puxados e 2.100 toneladas métricas de aço removidas. A plataforma tem uma mesa giratória principal e uma estação de trabalho auxiliar, de modo que ela pode puxar a tubulação e o revestimento dos suportes e desparafusá-los no caminho crítico, acrescentou ele. A última campanha também viu um invólucro em sanduíche puxado pela primeira vez e uma seção de área moída em uma extensão de mais de 110m dentro de um invólucro de 3 3/8 polegadas, incluindo underreaming para limpar a janela fresada para fins de registro.

"A curva de aprendizado foi íngreme", disse Karl Johnny Hersvik, CEO da Aker BP, que também falou no evento do PAF. "Se continuarmos, poderemos chegar a 14 dias a partir de um ponto inicial de 120 dias."

Renovar o regulamento

Os desafios não são apenas técnicos. Os desafios técnicos - e novas soluções - criam desafios regulatórios e significam que os padrões precisam ser reescritos, e ambos podem ser processos demorados.

Norsok D-010 da Noruega, que foca na integridade dos poços, foi revisada pela última vez em 2013. A primeira audiência para atualizá-la foi em 2017, um rascunho deve ser publicado no início do ano novo, com a revisão final em vigor em 2019 Revisões de outros padrões NORSOK, incluindo D-002 em equipamentos de intervenção em poços, e D-007 em testes de poços, deverão começar no início de 2019.

A Autoridade de Segurança de Petróleo da Noruega (PSA) tem maiores preocupações. Especificamente, em torno de barreiras não convencionais, como algumas das mencionadas acima. Johnny Gundersen, engenheiro-chefe do PSA, disse: “Parece que o foco principal do setor é reduzir custos e tempo. Não nos importamos com isso, mas, é importante ter barreiras robustas que não vazem agora ou no futuro. ”Mas, ele disse, os métodos existentes de verificação de barreira são inadequados para as barreiras não convencionais ou novas que estão sendo desenvolvidas. Estes ainda precisam ser testados e provando que as novas teorias de subsuperfície serão realmente desafiadoras, disse ele.

“A questão é: estamos assumindo mais riscos do que costumávamos? Qual é o caminho a seguir? É um desafio para as empresas, mas também para o regulador. A promessa é de barreiras robustas e sem vazamentos de poços. A verificação e documentação das barreiras do poço são requisitos estabelecidos. ”Um foco maior precisa ser dado a isso anteriormente, disse ele, e mais dados de subsuperfície precisam ser coletados.

-167856)

-167623)

-167415)

-167178)

-166941)