Alimentando o fundo do mar

Em novembro de 2019, a ABB anunciou a disponibilidade comercial de seu novo sistema de tecnologia de distribuição e conversão de energia submarina. Desenvolvido em conjunto com a Equinor, Chevron e Total, o técnico tem como objetivo ver a maioria dos recursos offshore de hidrocarbonetos do mundo coletados através do uso de eletrificação submarina.

As pressões regulatórias ambientais e as realidades do mercado conspiraram para ajudar os operadores offshore de petróleo e gás a conceber uma visão mais clara de um futuro mais seguro, mais eficiente em termos de energia, econômico e ambientalmente benigno, tanto para suas bacias maduras quanto para novas e remotas fronteiras de águas profundas. .

Para ajudar a indústria a atingir esses objetivos, a ABB, em um projeto conjunto da indústria (JIP) de pesquisa, design e desenvolvimento de US $ 100 milhões, iniciado em 2013 com os parceiros Equinor, Chevron e Total, projetou, desenvolveu e testou uma nova distribuição de energia submarina de média tensão e sistema de conversão que permite que todas as operações de produção sejam movidas para o fundo do mar, dando um último passo crítico para realizar o sonho de uma verdadeira instalação submarina.

Em novembro de 2019, a ABB anunciou que a disponibilidade comercial do novo sistema de energia submarina completou um teste de 3.000 horas em águas rasas em um porto abrigado em Vaasa, na Finlândia, que afirma ter demonstrado a validade da tecnologia. Isso significa que a maioria dos recursos de hidrocarbonetos offshore do mundo pode ser colhida através do uso de eletrificação submarina.

Subsea vs. topside

Os sistemas convencionais de produção de hidrocarbonetos offshore convencionais geralmente estão alojados em grandes estruturas flutuantes ou fixas tripuladas que são caras de operar e onde o espaço para o equipamento de energia e controle da habitação é frequentemente limitado.

Além disso, são necessários cabos de energia e umbilicais eletro-hidráulicos caros para cada usuário avançado no fundo do mar, criando uma topologia cara, difícil de adaptar-se a novas configurações e com capacidade restrita de suportar iniciativas de digitalização devido à largura de banda limitada.

A maioria das estruturas atuais utiliza turbinas a gás para geração de energia local, com as conseqüentes emissões impactando o meio ambiente. Outras desvantagens são a exposição dos seres humanos ao risco e a exigência de manutenção constante e suporte logístico, além dos custos de construção e operação dessas unidades ineficientes em energia.

Para superar esses problemas, ao longo dos anos, as empresas de petróleo e gás tentaram instalar infraestrutura de produção no fundo do mar, a fim de se beneficiar de uma maior eficiência da produção e um impacto ambiental bastante reduzido. No entanto, os primeiros sistemas de distribuição de energia submarina sofriam com a desvantagem das distâncias limitadas de amarração, restritas a menos de 150 quilômetros (km).

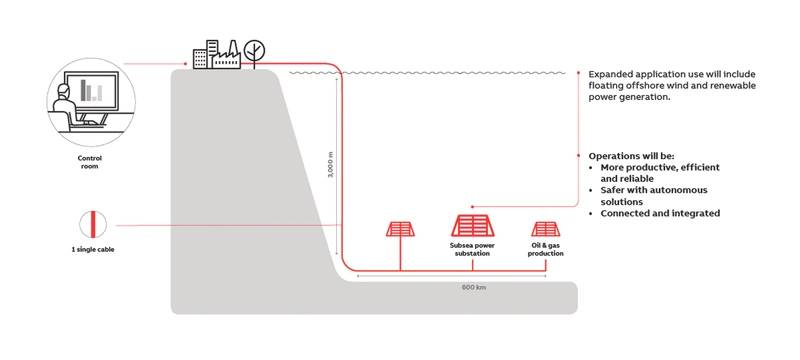

Por outro lado, os resultados do JIP entre a ABB e seus parceiros mostram que, pela primeira vez em todo o mundo, as empresas de energia poderão acessar um fornecimento confiável de até 100 megawatts de energia em distâncias de até 600 km e em profundidades de 3.000 metros, onde as pressões ambientais são superiores a 300 atmosferas. A energia pode ser fornecida através de um único cabo que pode ser usado por até 30 anos, tornando realidade a produção de petróleo e gás em ambientes oceânicos distantes e profundos.

“Este marco marca uma conquista notável e é o ponto culminante de um desenvolvimento tecnológico inspirador alcançado por meio de uma enorme dedicação, conhecimento e perseverança. É o resultado de uma intensa colaboração de mais de 200 cientistas da ABB, Equinor, Total e Chevron em um esforço conjunto de vários anos ”, disse o Dr. Peter Terwiesch, Presidente do negócio de Automação Industrial da ABB.

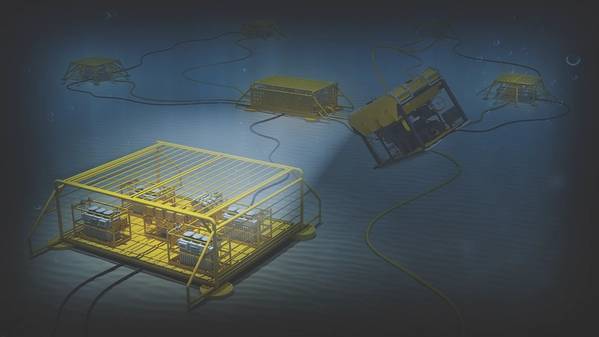

(Imagem: ABB)

(Imagem: ABB)

Eletrificação de componentes submarinos

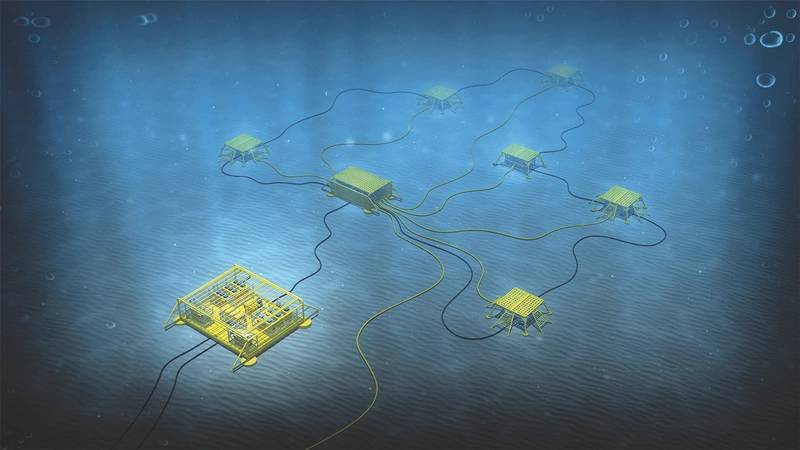

O trabalho de pesquisa e desenvolvimento realizado no JIP resultou em componentes e sistemas submarinos de atuadores a bombas e compressores cada vez mais eletrificados, ajudando assim a aumentar a disponibilidade e o controle do sistema e a reduzir o tamanho do componente, o custo e a intensidade de energia, além de remover o pessoal da um ambiente de alto risco através do uso de operações remotas e não tripuladas. A ABB diz que, ao introduzir tecnologia que pode distribuir energia submarina por longas distâncias e grandes profundidades para alcançar sistemas de produção submarina, todas as possibilidades dessa tecnologia podem ser alcançadas e acrescenta que, com base em um caso de desenvolvimento específico, o novo sistema poderia oferecer economia de mais de US $ 500 milhões em despesas de capital, vinculando oito unidades consumidoras de energia, como bombas e compressores, através de um único cabo a uma distância de 200 km de outras infraestruturas.

Além disso, o fornecimento de energia a essas unidades no fundo do mar pode reduzir significativamente o consumo de energia, resultando em economia substancial de energia e emissões de carbono muito mais baixas em comparação com o uso de sistemas em terra. A tecnologia pode ser acionada por qualquer fonte de energia, incluindo energia eólica e hidrelétrica. Um benefício adicional da tecnologia submarina é o risco operacional reduzido e a segurança aumentada, pois menos pessoal offshore é necessário para as operações e os benefícios da digitalização e autonomia podem ser explorados.

"Transferir toda a instalação de produção de petróleo e gás para o fundo do mar não é mais um sonho", disse o Dr. Terwiesch. “As instalações submarinas cada vez mais autônomas e operadas remotamente, alimentadas por energia de baixo carbono, têm maior probabilidade de se tornar realidade à medida que fazemos a transição para um novo futuro energético.”

Tecnologia viável, potencial comercial

Antes do JIP e do teste de 3.000 horas em águas rasas de Vaasa, apenas o cabo de transmissão e o transformador submarino submarino eram comprovadamente operados debaixo d'água. No entanto, após a conclusão do JIP, o sistema de distribuição e conversão de energia submarina da ABB agora inclui um transformador abaixador, inversores de velocidade variável de média tensão (VSD), aparelhagem de média tensão (MV), controle e baixa tensão (LV) distribuição de energia e eletrônica de potência e sistemas de controle suportados com 230/400 V.

A experiência por trás de cada uma das partes componentes do sistema submarino de distribuição e conversão de energia foi extraída de várias instalações da ABB em todo o mundo.

"Nosso sucesso em chegar a esse estágio é uma prova da profunda experiência de domínio de nossas equipes, com paixão e dedicação em proporcionar uma mudança de jogo para o setor", afirmou Kevin Kosisko, vice-presidente sênior e chefe de indústrias de energia da ABB. “A eletrificação submarina completa está chegando há muito tempo. Não é fácil, mas conseguimos. As empresas de petróleo e gás agora têm acesso a tecnologia que transformará completamente a maneira como operam. ”

Uma área de foco crítica durante o JIP foi garantir que o sistema fosse modular, flexível e aberto. Também precisava atender a metas de confiabilidade e disponibilidade mais altas do que aquelas para aplicativos de superfície. A ABB decidiu que o projeto implantaria soluções amplamente baseadas nas tecnologias existentes, para ajudar a garantir a confiabilidade e que as estratégias de controle de qualidade e obsolescência estavam bem estabelecidas desde o início. Essa abordagem também significava que a integração com os sistemas e softwares existentes de hardware seria simples e que todas as falhas deveriam ser atenuadas pela melhoria ou alteração do projeto, em vez de adicionar etapas simples de 'robustez'.

Para garantir soluções compactas e confiáveis, a ABB incluiu os painéis VSDs e MV em tanques com compensação de pressão e preenchidos com óleo, com cada componente aperfeiçoado iterativamente em uma abordagem passo a passo, otimizando os conjuntos de produtos e reduzindo o número de componentes e funções para garantir redundância e alta confiabilidade do sistema. Além disso, para garantir que os componentes eletrônicos e de energia possam operar em um ambiente tolerante à pressão e dentro de um óleo dielétrico, a triagem e seleção de componentes, a compatibilidade do material, os aspectos da interface do material e o desempenho térmico dos componentes foram definidos em níveis ótimos.

Os módulos eletrônicos e de controle são de design flexível e modular para permitir tamanhos diferentes, para facilitar a acomodação no sistema. As comunicações e o controle são baseados em Ethernet para facilitar a interface com o resto do sistema submarino e as comunicações de fibra óptica de alta velocidade permitem operações remotas responsivas.

Em 2017, o inversor de velocidade variável da ABB passou por um teste de águas rasas de 168 horas e atendeu a todos os critérios de desempenho necessários para passar nele. Todos os outros componentes do sistema ABB também foram comprovados para operar eficientemente sob a água. (Foto: ABB)

Em 2017, o inversor de velocidade variável da ABB passou por um teste de águas rasas de 168 horas e atendeu a todos os critérios de desempenho necessários para passar nele. Todos os outros componentes do sistema ABB também foram comprovados para operar eficientemente sob a água. (Foto: ABB)

Teste realista

Como o sistema de distribuição e controle de energia resultante é composto por várias centenas de componentes críticos exclusivos que operam sob várias condições de tensão, uma estrutura de teste clara e pragmática foi implementada para aprender os comportamentos e limites de diferentes projetos, ajudando assim a mitigar a risco de falha antes da pré-qualificação para protótipos em grande escala. Portanto, a partir da simulação e dos testes de laboratório, os materiais, componentes, submontagens e montagens foram submetidos a níveis de tensão realistas, de acordo com os perfis do ciclo de vida, antes da execução do teste final de 3.000 horas em águas rasas do sistema completo.

Todos os testes foram realizados de acordo com a norma API 17F para sistemas de controle de produção submarinos e incluíram temperatura, vibração, pressão e vida útil acelerada. O desenvolvimento do projeto seguiu as recomendações e o nível de prontidão da tecnologia (TRL) definido na DNV RP-A203, que fornece uma abordagem sistemática para garantir que a tecnologia funcione de maneira confiável e dentro dos limites especificados.

Benefícios para a indústria

O teste bem-sucedido do sistema ABB tem várias implicações para os setores de petróleo e gás. O uso do sistema significa que a vida útil operacional de uma instalação existente pode ser estendida através de conexões mais econômicas, exigindo modificações mínimas na parte superior. Além disso, desenvolvimentos futuros podem ser integrados e facilmente adaptados por meio de uma topologia de sistema inerentemente mais flexível. Com os sistemas de produção completos instalados no submarino, os tiebacks longos não precisam mais de vários cabos de energia ou umbilicais complexos e, além disso, as soluções acionadas eletricamente permitem uma visibilidade contínua do desempenho do sistema. Ao usar o ABB Ability, a plataforma digital da empresa, é possível executar um controle mais preciso e análises remotas avançadas, essas soluções digitais oferecendo a profunda experiência de domínio da ABB, do dispositivo à borda da nuvem, beneficiando assim os clientes do setor de petróleo e gás. Jeremy Cutler, chefe do Centro de Pesquisa e Desenvolvimento Energético da Total em Stavanger, na Noruega, disse.

“Essa tecnologia disruptiva e transformadora abre áreas inexploradas, e o poder da colaboração, que começou com uma definição clara do escopo do trabalho e combinou os melhores talentos em um novo design de baixo para cima, resultou em uma 'fábrica submarina conceito que emprega energia verde da costa ao submarino, maximizando a exploração de potenciais recursos submarinos. As parcerias não são novas no setor de petróleo e gás - competimos em muitas áreas, mas também colaboramos - e em um grande projeto como esse, as diferentes partes podem compartilhar o risco e compartilhar as recompensas. Uma fábrica submarina não tripulada oferece muitos benefícios, com energia offshore limpa, uso mais eficiente de energia e redução de emissões de carbono. ”

Uma topologia simples de distribuição de energia garante uma operação eficiente do sistema de conversão e distribuição de energia da ABB. (Imagem: ABB)

Uma topologia simples de distribuição de energia garante uma operação eficiente do sistema de conversão e distribuição de energia da ABB. (Imagem: ABB)

-167623)

-167415)

-167178)

-166941)

-166725)